در سیستمهای مکانیکی، هرگاه بخواهیم دو شفت دوار را به هم متصل کنیم، دو گزینه در برابر ما قرار دارد. در مواقعی که اتصال موقت مد نظر ماست، از سیستم کلاچ استفاده میکنیم و هنگامی که قصد داشته باشیم بین دو محور چرخنده اتصال دائمی برقرار کنیم، کوپلینگها بهترین ابزار برای انجام این کار هستند. در واقع کوپلینگ انتقال قدرت مکانیکی را از یک شفت به شفت دیگر میسر میکند.

وظایف کوپلینگ در سیستمهای مکانیکی

کوپلینگها انواع مختلفی دارند که هر کدام کار مشخصی را انجام میدهند، اما در بین تمامی آنها مجموعه وظایف زیر به صورت مشترک دیده میشود.

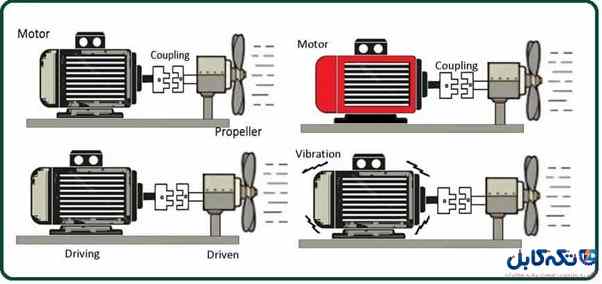

1. انتقال نیرو بین دو محور گردان

هدف اصلی در بیشتر موارد، انتقال نیرو و گشتاور از یک شفت محرک به یک محور محرک دیگر است. برای مثال، یک کوپلینگ که یک موتور را به یک پمپ یا یک کمپرسور متصل میکند، میتواند نیروی گشتاور را در امتداد محورها منتقل نماید.

2. جلوگیری از شوک و لرزشهای ناشی از اتصال

کوپلینگ شفت میتواند هرگونه ضربه یا ارتعاش از عنصر محرک به عنصر در حال دوران را برطرف کند. این ویژگی باعث کاهش سایش قطعات و افزایش طول عمر قطعات مکانیکی میشود. در واقع به کمک کوپلینگ میتوان هزینههای نگهداری سیستم مکانیکی دورانی را کاهش داد.

3. هرگونه ناهماهنگی را برطرف میکند

شاید برای شما این سوال مطرح شود که چرا به جای کوپلینگ از سایر انواع اتصالات دائمی مانند، انواع جوشها، پیچ و مهره و غیره استفاده نمیکنیم. در پاسخ به این سوال باید گفت که ممکن است دو شفت در زمان نصب در محل مناسب قرار نگرفته باشند و یا به مرور زمان به دلیل لرزشهای ناشی از کارکرد بین دو شفت فاصله ایجاد شود. اکثر کوپلینگها میتوانند درجاتی از ناهماهنگی (محوری، زاویه ای و موازی) بین شفتها را برطرف کنند.

4. جلوگیری از انتقال حرارت در راستای محورها

ممکن است محور محرک اصلی در حین کار گرم و حتی داغ شود. به کمک کوپلینگها میتوان از انتقال حرارت ایجاد شده از شفت محرک به شفت عامل جلوگیری کرد. با این کار کلیه قطعات سمت شفت عامل، از گرما و اثرات مخرب آن مصون میمانند.

5. جلوگیری از اضافه بار ایجاد شده در راستای شفتها

اگر بر حسب اتفاق شفت محرک دچار اضافه بار و افزایش ناگهانی گشتاور شود، به کمک برخی از انواع کوپلینگها میتوان از انتقال این نوسان گشتاور به شفت و تجهیزات عامل جلوگیری کرد. حتی برخی از کوپلینگها قادرند پس از تشخیص وضعیت اضافه بار ناگهانی، اتصال بین دو شفت را قطع کنند تا سایر تجهیزات دچار آسیبهای ناشی از این نوسانات نشود.

6. اتصال دائمی دو شفت به یکدیگر و کاربری راحت

در حالت عادی از این اتصالات مکانیکی برای ایجاد پیوند دائمی بین دو محور محرک استفاده میشود. آنها قادرند به سادگی دو شفت گردان را به هم متصل کنند و در مواقع ضروری نیز میتوان سریعاً آنها را جدا نمود. برخلاف کلاچها، نیازی نیست برای ایجاد اتصال به کمک کوپلینگ نیروی اضافی صرف شود.

تفاوتهای بین انواع کوپلینگها در چیست؟

به طور کلی با توجه به هدف استفاده و همچنین موقعیت مکانی محورهای گردان، کوپلینگها به انواع مختلفی تقسیم میشوند. معمولاً شفتها نسبت به یکدیگر یکی از سه وضعیت زیر را دارند:

- دو محور نسبت به یکدیگر موازی هستند

- دو محور در امتداد یکدیگر قرار دارند

- دو محور نسبت به یکدیگر زاویه متقاطع دارند

با توجه به حالتهای فوق میتوان از انواع متفاوتی از کوپلینگها استفاده کرد. این کوپلینگها از نظر ساختار تفاوتهای چشمگیری بایکدیگر دارند. برخی از انواع رایج کوپلینگها را در ادامه ملاحظه میکنید:

- کوپلینگ سفت و سخت

- کوپلینگ انعطاف پذیر

- کوپلینگ آستین یا ماف

- کوپلینگ اسپلیت ماف

- کوپلینگ فلنجی

- کوپلینگ دنده ای

- کوپلینگ مفصل دار (قلاب دار)

- کوپلینگ دیافراگمی

- کوپلینگ آرواره ای

- کوپلینگ شعاعی

- کوپلینگ سیال

کوپلینگها را بر چه اساسی انتخاب میکنیم؟

به ندرت میتوان سیستم کنترل حرکت و انتقال قدرتی را مشاهده کرد که در آنها از یکی از انواع کوپلینگ استفاده نشده باشد. این قطعات مکانیکی جزء جدایی ناپذیر سیستمهای انتقال مکانیک حرکت دورانی هستند. کوپلینگ شفت جزء جدایی ناپذیر سیستمهای کنترل حرکت و انتقال قدرت است. آنها مزایای باورنکردنی ارائه میکنند و در صورت استفاده صحیح میتوانند با بسیاری از مشکلات مونتاژ و محیط سرویس مقابله کنند. با این حال طراحان سیستمهای مکانیکی باید عوامل مختلفی را برای انتخاب کوپلینگ مناسب در نظر بگیرند، در غیر این صورت تمام تلاشهای آنها بی نتیجه خواهد بود. بررسی موارد زیر پیش از انتخاب کوپلینگ میتواند احتمال شکست آن و بروز آسیبهای مکانیکی را کاهش دهد.

1. سطوح گشتاور

اکثر سازندگان از گشتاور نامی به عنوان مبنایی برای طبقه بندی کوپلینگ استفاده میکنند. مقدار گشتاور بستگی به این دارد که آیا کوپلینگ برای کنترل حرکت استفاده میشود و یا کاربردهای انتقال قدرت کوپلینگ مدنظر است. گزینه اول در مقایسه با دومی دارای گشتاور و بار کمتری است. دانستن سطوح گشتاور مورد انتظار در یک پروژه، انتخاب کوپلینگ مناسب را محدود میکند.

2. محدودیتهای تراز

محدودیتهای تراز در سیستمهای مکانیکی متفاوت با یکدیگر فرق دارد. به عنوان مثال برخی از کوپلینگها تنها قادرند ناهماهنگی در یک جهت را پوشش دهند در حالی که نمونههای دیگری وجود دارد که میتواند ناهماهنگی تراز را در چند جهت مدیریت کند. علاوه بر این، هر کوپلینگ آستانه تحمل مشخصی دارد که توسط سازنده آن مشخص میشود.

3. حداکثر سرعت چرخش

هر کوپلینگ دارای حداکثر سرعت چرخش (RPM) مجاز است. این محدودیت عملکرد کوپلینگ را تحت تأثیر قرار میدهد. نمیتوان یک کوپلینگ را برای تمامی سیستمهای مکانیکی مورد استفاده قرار داد. حتی کوپلینگهای RPM بالا برای اطمینان از خدمات ایمن، روان و بدون نویز به بالانس استاتیک و دینامیکی نیاز دارند. استفاده از RPM مورد انتظار به عنوان یک معیار مؤثر میتواند به انتخاب صحیح کوپلینگ کمک کند.

4. محدودیتهای روانکاری

در برخی از پروژهها، شرایط عملیاتی به گونه ای است که امکان روانکاری کوپلینگ و شفتها فراهم نیست. در چنین پروژههایی میتوان از کوپلینگهای بدون نیاز به روانکاری استفاده کرد. بی توجهی به این عامل میتواند علاوه بر شکست کوپلینگ، خسارتهای زیادی را به سیستم وارد کند. برای اطلاعات بیشتر و مشاهده آگهیهای مربوط به کوپلینگ، کلیک کنید.

245 بازدید