آیا میدانید نقش خطوط اکسترودر سیم و کابل در فرآیند تولید این محصولات چیست؟ با روند تولید سیم و کابل در کارخانجات مختلف آشنایی دارید؟ اکسترودر یا روکشزنی مرحله پنجم در فرآیند تولید سیم و کابل بوده که در این راهنما قصد داریم به آن بپردازیم. با ما همراه باشید.

نقش خطوط اکسترودر سیم و کابل در فرآیند تولید

پیش از این که بخواهیم به سراغ بررسی خطوط اکسترودر سیم و کابل در فرآیند تولید محصولات مذکور برویم، خوب است که در ابتدا با چیستی اکسترودر آشنا شویم. در حالت کلی، اکسترودر مجموعهای از محفظه و ماردون یا مارپیچ بوده که میتوان از آن به عنوان بدنه و واحد اصلی تولید قطعاتی با اشکال گوناگون بهرهگیری نمود. عملیات حرارت دادن، فرمدهی و خنک کردن پشت سر هم و بدون وقفه انجام گرفته یا این ممکن است طی مراحلی ناپیوسته، تکرارشونده و زمانگیر همچون عملیات تولید تلفن خانگی به روش قالبگیری تزریقی صورت گیرد که در اکثر اوقات این فرآیند به صورت خودکار انجام شده و برای تولید در حجم انبوه گزینهای مناسب است.

طیف گستردهای از روشهای شکلدهی برای پلاستیکها و پلیمرهای شکلپذیر به کار گرفته میشود. در بسیاری از حالات انتخاب تکنیک به چگونگی شکل نهایی قطعه و گرما نرم یا گرما سخت بودن ماردون یا مارپیچ وابسته است؛ بنابراین در طی عملیات طراحی، آگاهی طراح از تکنیکهای متنوع فرمدهی حائز اهمیت خواهد بود. چرا که شکلهای نامناسب قطعه و یا مسائل جزئی ممکن است محدودیتهایی برای طراحی در انتخاب روش قالبگیری ایجاد کند.

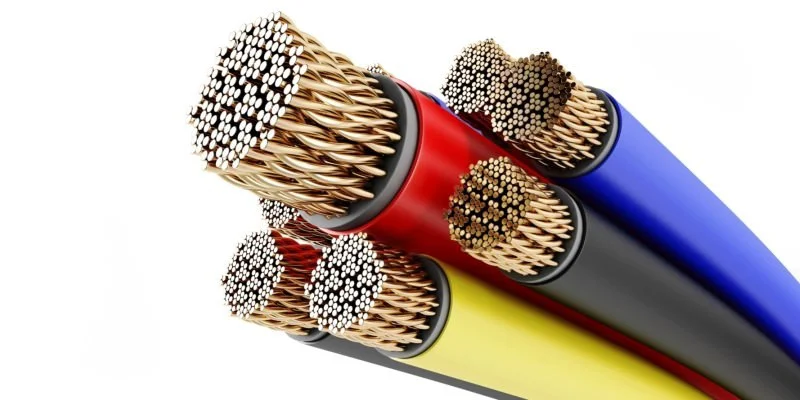

اکنون که یک آشنایی کلی و خلاصه با اکسترودر پیدا کردیم، برویم به سراغ بحث اصلی این مقاله؛ یعنی فرآیند تولید سیم و کابل و نقش اکسترودر در این خطوط تولید. به طور کل، روند تولید سیم و کابل در کارخانجات مختلف، نسبتاً یکسان است. اما با این حال فرآیند تولید میتواند بسته به نوع سیم و کابل از جهاتی با هم تفاوت داشته باشند. در ادامه ضمن آشنایی با خطوط اکسترودر سیم و کابل به معرفی این مراحل نیز خواهیم پرداخت.

مراحل تولید سیم و کابل در کارخانجات مختلف

نازککاری سیم و کابل

در مرحله نخست عملیات نازککاری به واسطه یک دستگاه نازککن راد و فاین در دو مرحله صورت میگیرد. ابتدا مفتول مس 8 میلیمتری به واسطه دستگاه راد به مفتول 1.38 میلیمتری تبدیل شده و مفتولهای مذکور به عنوان ورودی مرحله دوم نازککاری به واسطه دستگاه فاین به مفتولهایی متناسب با تقاضای مشتری تبدیل خواهند شد.

لازم به ذکر است که دستگاههایی همچون دستگاه کشش راد، وظیفه انجام فرآیند کشش و نازککاری مفتول به سیم با سایزهای کوچکتر را بر عهده داشته و با کمک این دستگاه مفتول آلومینیوم با قطر 9.5 وارد دستگاه شده و با عبور از سری قالبهای الماسی در دستگاه مذکور به قطر مورد نظر خود خواهد رسید. پروسه کشش در روغن با هدف روانکاری، خنککاری و شستوشو انجام میپذیرد. سیم نازک شده بر روی قرقرهها جمع شده و در مرحله استرندر به کار گرفته میشود.

آنیلکاری سیم و کابل

در این مرحله کلیه مفتولهایی که نازک شدهاند در دستگاه فاین در محلی مشخص در کنار کوره آنیلکاری با در نظر گرفتن تابلو مربوطه جمعآوری شده و بعد از رسیدن به حداقل تعداد مورد نیاز به منظور آنیلکاری آماده قرارگیری در کوره و آنیل شدن خواهند شد.

بانچ یا تاباندن رشتههای مس

در مرحله سوم مواد اولیه مفتولهای آنیل شده بر روی قرقره هستند؛ البته در صورتی که تعداد قرقرهها و قطر آنها متناسب با سفارش مشتری و استانداردهای مربوطه در نظر گرفته شده باشد. به منظور تولید کابلهای چند رشتهای همچون کابل خودنگهدار و قدرت لازم است که رشتههای مختلف کابل با ساختار منظمی به یکدیگر تابیده شده که این فرآیند به واسطه دستگاه تابنده صورت میگیرد. در کابلهای خودنگهدار رشته مغزی که وظیفه تحمل وزن کابل را بر عهده داشته در مغزی قرار گرفته و مابقی رشتهها با طول تاب مشخص و جهت چرخش معین به دور آن پیچیده خواهند شد.

عایقکاری در خطوط تولید کابل برق

در مرحله چهارم پیش از خطوط اکسترودر سیم و کابل، رشتههای پانچ شده در مرحله قبلی و گرانول عایق به عنوان ماده اولیه اصلی به منظور تولید سیم یا زیره کابلی مورد استفاده قرار میگیرند. فرآورده تولید شده به واسطه دستگاه اکسترودر چنانچه محصول نهایی باشد به منظور بستهبندی به واحد مربوطه ارسال شده و اگر زیر کابلی باشد بر روی قرقرههای اصلی جمع شده تا در مرحله تاب زیره (استرندر) مورد استفاده قرار گیرند.

لازم به ذکر است که عایقکاری در دستگاههای اکسترودر انجام میشود. اکسترودرها به منظور تزریق یکپارچه مواد HDPE, XLPE, PVC و نیمه هادی به عنوان لایه میانی، عایق یا روکش مورد استفاده قرار میگیرند. مواد به صورت تدریجی در ماردون بعد از عبور از المنتهای حرارتی به مرور ذوب شده و به صورت خمیری از کلگی دستگاه خارج خواهد شد. در خروجی دستگاه اکسترودر قالبهایی تعبیه شده که متناسب با سایز کابل هستند و تأمینکننده ضخامت مورد نیاز برای انواع محصولات خواهند بود.

کابل عایق بعد از خروج از کلگی وارد کانال آب خنک شده و در نهایت به واسطه جریان هوا خشک شده و در وهله بعدی از مجاورت دستگاه جت پرینتر به منظور چاپ مشخصات فنی عبور خواهد کرد. لازم به ذکر است که اطلاعاتی نظیر نام شرکت، سایز کابل، استاندارد کابل، ولتاژ کاری، سال تولید و… به واسطه جت پرینتر بر روی کابل چاپ خواهند شد.

خطوط اکسترودر سیم و کابل یا روکشزنی

دستگاههای اکسترودر خط به منظور انجام عملیات روکشزنی مورد استفاده قرار میگیرند. مواد اولیه در این مرحله زیرههای استرندر شده گرانول روکش و پودر تالک است. در کابلهای قدرت میبایست رشتههای تابیده شده در دستگاه به واسطه لایهای از مواد پلی اتیلن یا پی وی سی روکش شوند. ناگفته نماند که این لایه نقش محافظت مکانیکی برای کابل را ایفا میکند.

بستهبندی

بستهبندی آخرین مرحله در خط تولید سیم و کابل بوده که محصول نهایی در متراژ، شکل و نوع متناسب با درخواست مشتری بستهبندی میشود. سیم و کابل تولید شده به دو شکل قرقرهای و کلافی بستهبندی شده که در نوع کلافی بر حسب درخواست مشتری نوع نایلکس انجام شده اما در نوع اتوماتیک کلافهای سیم و کابل به شکل اتوماتیک توسط دستگاه وکیوم میشوند.

سخن پایانی

خطوط اکسترودر سیم و کابل یکی از مراحل در فرآیند تولید محصولات مذکور بوده که در این راهنما به آن پرداختیم. شما چه اطلاعات دیگری در مورد خطوط اکسترودر سیم و کابل دارید؟ لطفاً نظرات و تجربیات خود را با ما و کاربران عزیز تکه کابل در میان بگذارید.

1924 بازدید